本文从义马气化厂的冷箱爆炸事故出发,简单分析了里面的安全管理漏洞,以及其中冷箱在工艺流程中的重要作用。从关键设备的判定原则出发,笔者结合冷箱的工作原理和其失效的结果,进行了简单的分析,并对不同维修类型进行了简单对比介绍,帮助大家快速了解关键设备识别与RCM之间的关系。

2019年发生的义马气化厂空分冷箱爆炸事故,是前几年较为典型的一起安全生产事故。

根据事后调查,从6月26日开始,该厂C套空分设备的冷箱含氧量开始上升,7月7日,内部检测到冷箱的含氧量上升到58%,而正常值仅为5%,同时,冷箱顶部西侧、外侧等出现结霜情况,7月12日冷箱外侧出现明显裂纹,7月19日,冷箱构件低温脆断,整个塔器倒塌,然后砸向不远处的一个500m³液氧贮槽,液氧泄漏,冲击能的作用下,氧气与铝材等可燃物接触引发爆炸。事故损失高达8000万。

从调查报告中可以看出,义马气化厂的安全隐患显而易见,从6月26日开始,相关设备跑冒滴漏长达23天。这23天时间里,气化厂本应该及时停车检修,却因为备用设备无法使用、行政审批等问题,导致设备一直带病运行,继而发生了悲惨的事故。

《河南能源化工企业系统检修管理规定》规定了3种情况下的停车审批程序:一是装置(系统)年度计划停车大修;二是装置(系统)常规停车检修;三是装置(系统)计划外检修。

按照操作规程要求,C套空分装置随着漏点扩大应当立即进行扒砂处理,属于重大隐患,且隐患不断扩大,有可能造成事故,应该采取计划外停车程序,企业可根据具体情况先行停车,同时按计划外停车程序报告,但义马气化厂实际采用常规停车检修审批程序,逐级上报审批,导致设备长时间带病运行。

检维修不及时,设备带病运行,是一个老生常谈的话题,很多调查报告都将设备带病运行归结为“管理层安全意识不到位”“重经济轻安全”,话虽如此,但我们也要考虑到,一个厂区内装置繁多,人的精力却很有限,不可能面面俱到,对每一个设备都呵护有加。

那我么能不能从繁多的装置的中,找出那几个特别关键、特别重要的装置,进行特殊的安全管理呢?

换句话说,一个气化厂可能有很多的装置,这些装置之间可能组成一整个系统,也有可能是几个子系统,然而,不是所有的装置都起决定性的安全作用。事实情况是,经常有部分关键装置或者设备,一旦不能正常运行,将会妨碍整个厂区的生产质量与安全运行。所以,作为安全管理人员,正确识别这些关键装置设备及其所在子系统的多米诺效应风险,是至关重要的。

以义马气化厂事故为例,冷箱是空分装置的核心设备,冷箱一旦失效,比如内部液体泄漏,或者换热器故障,都有可能引发设备裂解,继而影响周边的储罐和气柜,因此对于冷箱的安全风险,本应该是重点关注的内容。义马气化厂的相关规定,也将冷箱泄漏列为重大隐患。按照常规思路,一旦这么重要的设备触发重大隐患条件,立即停车检修是第一要务。然而该厂的管理层仍然没有及时下达停车检修命令。很明显,从管理层的角度出发,对于关键装置的风险辨识是不充分的。

我们从事故调查报告可知,事故直接原因是冷箱标高42米处的粗氩冷凝器液空出口阀的管道发生了泄漏,泄漏长达23天,富氧液体泄漏至珠光砂中,造成“砂暴”,冷箱倒塌,构件砸到旁边的液氧贮槽和液氧槽车的油箱,液氧泄漏,造成机油、柴油等可燃物在激发能作用下发生第一次爆炸,随后又引发了富氧环境中国的填料、筛板、换热器等铝制材料第二次爆炸。

根据这些信息,我们能否否将冷箱判定为关键设备呢?一般而言,某个设备存在下列情况的,可以被视为是关键设备(critical equipment)——

-

严重损害安全和实现业务目标的能力。 -

对质量水平产生不利影响。 -

违反业务组织的环境标准。

我们从这个判定原则,可以看出,关键设备的识别与其所在的装置区域是密切相关的,因此,识别关键设备意味着要对其所在的装置区域进行综合分析。

我们根据“关键设备”的判定,分析如下:

1)冷箱如果失效是否会损害安全以及影响业务目标的实现?

答案是:会。冷箱是空分装置的关键设备,它一般由两个部位组成,一个是巨大的钢壳保温箱,一个是内部核心的板翅式换热器(一般为铝制)。

空气分离工艺本身的原理,就是利用气体各组分间的凝点不同,在不同的低温环境中使各气体组分凝华,这个过程中,必须保持超低温环境,可以说,缺少了冷箱,整个空分装置就无法进行空分工艺。

冷箱如果换热器失效,可能会导致内部的液化气体快速气化,若无泄压装置,可能会引发内部超压,使得这个冷箱爆炸;

若类似义马事故,冷箱发生内部液体泄漏,会导致外部构件脆性断裂,冷箱内的低温液体泄漏至保温珠光砂层,也会因为快速汽化,引发“砂暴”;

历史上,空气环境因素也有可能引发空分装置爆炸。虽然通常情况下空分是物理过程,很少会引发化学爆炸,但是假设空气中充满多种杂质,即使有FEP等装置净化,仍有可能有部分有机物杂质在液氧侧聚集(有可能以固态聚集),在富氧状态下,即使是少量的有机物,也有可能引发爆炸。

由此看来,无论是哪种原因导致冷箱及其所在的装置失效,都有可能引发严重的后果。

2)冷箱如果失效,是否会对质量水平产生不利影响。

会的,冷箱如果失效或者出现故障,可能会导致各组分无法正常分离,继而影响产品质量。

3)冷箱如果失效,是否违反业务组织的环境标准?

这可能取决于冷箱内的物质,以及其周边环境。若液化气体属于温室气体或者有毒有害气体,或者会导致十分严重的火灾爆炸事故后果,可能会违反组织的环境标准。

-

准备可量化的设施清单; -

准备完整的支持文件,包括设施位置、制造商、型号(车间图纸、控制原理图、建筑布局、维护手册等); -

分析人员与管理人员需要理解为什么该装置或设备被认为是关键的基本原理; -

制定降低事故发生概率的行动计划; -

在装置的使用寿命结束时,及时更换或者停止相关装置。

识别出关键设备后,更加重要的环节是执行RCM,即“以可靠性为中心的维修”。

纵观多个案例,维修不及时,导致设备“带病运行”,是很多事故发生的导火索。这里面,许多企业不愿意为一些小毛病就停车维修,哪怕是关键设备出现问题,也认为可以缓一缓在进行维修。这或许是因为一些管理层认为,停车带来的经济损失更高,于是放弃及时停车。

这其实是一种落后的管理理念。事实上,良好且完整的机械完整性管理流程及维修策略,不仅可以减少企业的维修成本,而且可以带来长效的安全收益,并且可以推进企业内部相关专业技术人才的培养。根据美国其中最高效的维修模式是可靠性维护(RCM),关键设备识别,正是可靠性维护的一个要素。

什么是RCM?他与我们一般认知的维修模式有什么区别呢?

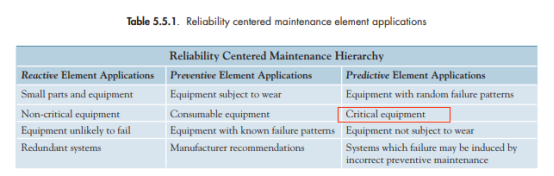

DOE的《FEMP运营和维护最佳实践指南》中,列举了多个维修类型,并将他们进行了对比。通常而言,目前工业行业中存在四种类型的维修。

被动维修Reactive Maintenance:直到设备发生故障,才进行有效的维护作业,这一类作业模式或许在故障发生前,可以只花费很少的维护成本,但是一旦发生故障,不仅会花费更多维护成本,也会增加设备二次故障的概率。

预防性维修Preventive Maintenance:根据时间或机器运行的计划,检测、排除或减轻部件或系统的退化,目的是通过将退化控制到可接受的水平来维持或延长其使用寿命。这类维护模式具有一定的灵活性,但是仍然无法避免事故或者故障的发生,而且会带来许多不必要的重复性工作。

预测性维修Predictive Maintenance:检测系统退化(较低的功能状态)的开始的测量,从而允许在组件物理状态发生任何重大恶化之前消除或控制因果压力源。

以可靠性为中心的维护Reliability Centered Maintenance,简称“可靠性维护”:RCM认为,在一片工业设施中,不同的装置或设备,其安全的重要性并不相同,因此需要用一种系统的方法来评估设施的设备及其可支配的维修资源,以此来决定系统的维修方案。

预测性维修和RCM是目前而言资源配置效率最高的维修方案,因为他会优先考虑财力和人力的优化使用,通过评估设施的设备和资源,匹配二者之间的平衡策略,实现高度的设施可靠性和成本效益。比起目前普遍的预防性维修,它还可以尽可能帮助管理人员减少不必要的维护和检修,降低设备突然故障的概率,专注于关键部件的维护活动,继而提高部件的可靠性,降低维修的综合成本。

从义马气化厂的事故报告来看,该厂有计划性检修方案,已经达到了预防性维修的阶段,国内的大多数工厂,形式上或者实际上其实都有定期维修的策略,但是这些策略,很多是眉毛胡子一把抓,或者是为了配合安全检查而进行的“文件维修”,不仅浪费了许多资源,更是会随着事故的爆发,造成更多的经济损失。如果在事前,相关企业进行关键设备识别,并结合FMEA等方法,严谨分析其失效概率,量化其失效可能导致的资产损失,那么,管理层可能会更深刻地了解该装置及时检维修的必要性,在日常维护中,也可以提前推测其发生故障的可能性,进行针对性维护,或许就会避免一场严重的事故。

更进一步来说,如果能够将RCM进行推广,可以避免许多类似的,由于机械失效或者检维修不及时而引起的故障,避免类似案例的发生。该事故调查报告在结论阶段缺乏类似的技术指导,也是笔者觉得有些遗憾的地方。因为我们的很多企业,其实知道自己的设备有问题,但是对于其失效概率与严重后果,并没有较为严谨的量化分析结论,导致管理层“知其然而不知其所以然”,在安全管理阶段掉以轻心。

更何况,RCM具有巨大的节约潜力,根据DOE的统计,对比预防性维护$13/hp/yr的花费,RCM的维护成本仅为$6/hp/yr。只是,RCM本身的前提安全投入较大,而且其节省下来的维修成本也难以被管理层注意到,专业化的维修程序也更加依赖专业的安全管理人员去执行,在当下安全人才和安全投入匮乏的情况下,恐怕难以实现

[1]Critical Equipment Identification And Maintenance(Rolf D. Alexis and Darrell X. Rounds, FMA, C.E.M.2016) [2]DOE FEMP Operations and Maintenance Best Practices Guide (Release 3.0)美国能源部FEMP运营和维护最佳实践指南(3.0版)的第三章、第五章、第八章) [3]《三门峡市河南省煤气(集团)有限责任公司义马气化厂“7·19”重大爆炸事故调查报告》